Mehr als das Auge sieht

Auf den ersten Blick unterscheidet sich ein Smart Label möglicherweise nicht von einem gewöhnlichen Etikett. Es kann bedrucktes Branding, einen Barcode oder Produktinformationen tragen. Doch verborgen in seinen Schichten steckt etwas weitaus Leistungsfähigeres: ein miniaturisiertes Funkgerät, das zur drahtlosen Kommunikation, Datenspeicherung und Echtzeit-Verfolgung fähig ist.

Diese Fähigkeit, Intelligenz in Verpackungen zu integrieren, macht Smart Labelling zu einer transformativen Technologie. Doch um diese Etiketten effektiv zu entwerfen, auszuwählen oder zu implementieren, muss man ihre innere Anatomie verstehen.

So wie ein gutes Produkt ohne die richtige Verpackung nicht erfolgreich sein kann, kann ein Smart Label ohne durchdachte Konstruktion nicht funktionieren. Jede Schicht – vom sichtbaren Trägermaterial bis zum verborgenen Chip und der Antenne – spielt eine Rolle für die Leistung, Haltbarkeit und Benutzerfreundlichkeit des fertigen Etiketts.

In diesem Beitrag werfen wir einen detaillierten Blick auf die Struktur eines Smart-RFID-Etiketts: woraus es besteht, wie es funktioniert und wie es an verschiedene Umgebungen angepasst werden kann. Ob Sie Verpackungsingenieur, Einkaufsleiter oder Markendesigner sind – diese Erkenntnisse helfen Ihnen sicherzustellen, dass Ihre Etiketten mehr als nur kleben – sie leisten.

Die physische Struktur eines RFID-Etiketts

Smart Labels bestehen, wie herkömmliche selbstklebende Etiketten, aus mehreren dünnen, miteinander laminierten Schichten. Sie unterscheiden sich jedoch in einem entscheidenden Aspekt: Sie enthalten ein funktionales RFID-Inlay in ihrem Kern. Dieses Inlay verleiht dem Etikett seine Intelligenz und ermöglicht die drahtlose Datenübertragung und -empfang.

Hier ist eine Aufschlüsselung einer typischen Smart-Label-Struktur von oben nach unten:

Trägermaterial

Dies ist die oberste Schicht – diejenige, die Branding, Grafiken und gedruckte Informationen trägt. Sie kann aus Papier, Polypropylen (PP), Polyethylenterephthalat (PET), strukturierten Materialien oder metallisierten Folien bestehen. Die Wahl des Trägermaterials beeinflusst:

- Druckqualität und -kompatibilität,

- Feuchtigkeits- und UV-Beständigkeit,

- haptisches und visuelles Erscheinungsbild,

- Nachhaltigkeitseigenschaften.

Klebstoffschicht (Oberseite)

Ein Haftklebstoff wird aufgetragen, um das Trägermaterial mit dem RFID-Inlay oder Träger zu verbinden. Zu den Klebstofftypen gehören:

- permanente oder ablösbare Acrylkleber,

- Schmelzklebstoffe für Hochgeschwindigkeitsanwendungen,

- Tiefkühl- oder Hochtemperaturkleber für anspruchsvolle Umgebungen.

RFID-Inlay

Das Inlay ist der wichtigste Teil eines Smart Labels. Sein Design bestimmt:

- Lesereichweite,

- Speicherkapazität,

- Tag-Orientierungsempfindlichkeit,

- Umweltrobustheit.

Unterer Klebstoff (bei mehrschichtigen Konstruktionen)

Einige Konstruktionen verwenden eine zusätzliche Klebstoffschicht unter dem Inlay – insbesondere bei Etiketten, bei denen das Inlay zum Schutz oder aus ästhetischen Gründen zwischen zwei Schichten eingebettet ist.

Trennpapier

Die letzte Schicht ist ein silikonbeschichtetes Papier oder eine Folie, die das Etikett durch Druck- und Applikationsmaschinen befördert. Das Trennpapier wird während der Applikation abgezogen und hinterlässt das Etikett auf der Oberfläche.

Trennpapiere bestehen üblicherweise aus:

- Glassine-Papier (wirtschaftlich, gute Stanzleistung),

- polyethylenbeschichtetem Kraftpapier (für zusätzliche Festigkeit),

- PET-Folie (für Hochgeschwindigkeitsanwendungen oder sehr dünne Konstruktionen).

Funktionslaminat

Zusammen bilden diese Schichten ein Funktionslaminat – eine einzige Struktur, die:

- zuverlässig haften muss,

- lesbar bleiben muss,

- den Chip schützen muss,

- sich in Produktionsmaschinen integrieren muss,

- Druck und Branding unterstützen muss.

Die genauen verwendeten Materialien und Dicken hängen vom Produkt, der Verpackungsoberfläche, der Anwendungsumgebung und den RFID-Systemanforderungen ab. Zum Beispiel:

- Ein Logistiketikett für Kartons könnte Thermopapier mit einem einfachen UHF-Inlay verwenden.

- Ein Weinflaschen-NFC-Etikett kann ein metallisiertes Papierträgermaterial, Sicherheitslack und eine manipulationssichere Struktur aufweisen.

- Ein pharmazeutisches RFID-Etikett kann migrationsarme Klebstoffe und vollständige Rückverfolgbarkeitszertifizierung erfordern.

RFID-Inlay – das Herzstück eines RFID-Etiketts

Die wichtigste Komponente eines jeden Smart Labels ist, wie bereits erwähnt, sein RFID-Inlay – der Teil, der dem Etikett seine digitale Intelligenz verleiht. Ohne es wäre das Etikett nicht leistungsfähiger als ein gewöhnlicher Aufkleber. Mit ihm kann sich das Etikett drahtlos identifizieren, Daten übertragen und Echtzeit-Interaktionen entlang der Lieferkette und darüber hinaus auslösen.

Ein Inlay ist eine dünne, vormontierte Einheit, die typischerweise aus drei Elementen besteht:

- Antenne – eine metallische Struktur, die Energie von einem RFID-Lesegerät aufnimmt und das Signal überträgt.

- Chip – auch als integrierter Schaltkreis (IC) bezeichnet, der Daten speichert und die Kommunikation verwaltet.

- Substrat – eine Kunststoff- oder Papierbasis, die Antenne und Chip trägt.

Diese Komponenten werden mit spezialisierter Ausrüstung und Klebstoffen miteinander verbunden, und das resultierende Inlay wird dann in die größere Etikettenkonstruktion integriert.

RFID-Antennendesign und -funktion

Die Antenne bestimmt, wie effizient ein Tag Energie von einem Lesegerät ernten und wie weit es Daten übertragen kann. Ihre Geometrie und Größe hängen ab von:

- der Betriebsfrequenz (UHF, HF, NFC),

- der gewünschten Lesereichweite,

- den umgebenden Materialien (z. B. Kunststoff, Metall, Glas),

- dem verfügbaren Platz auf dem Etikett.

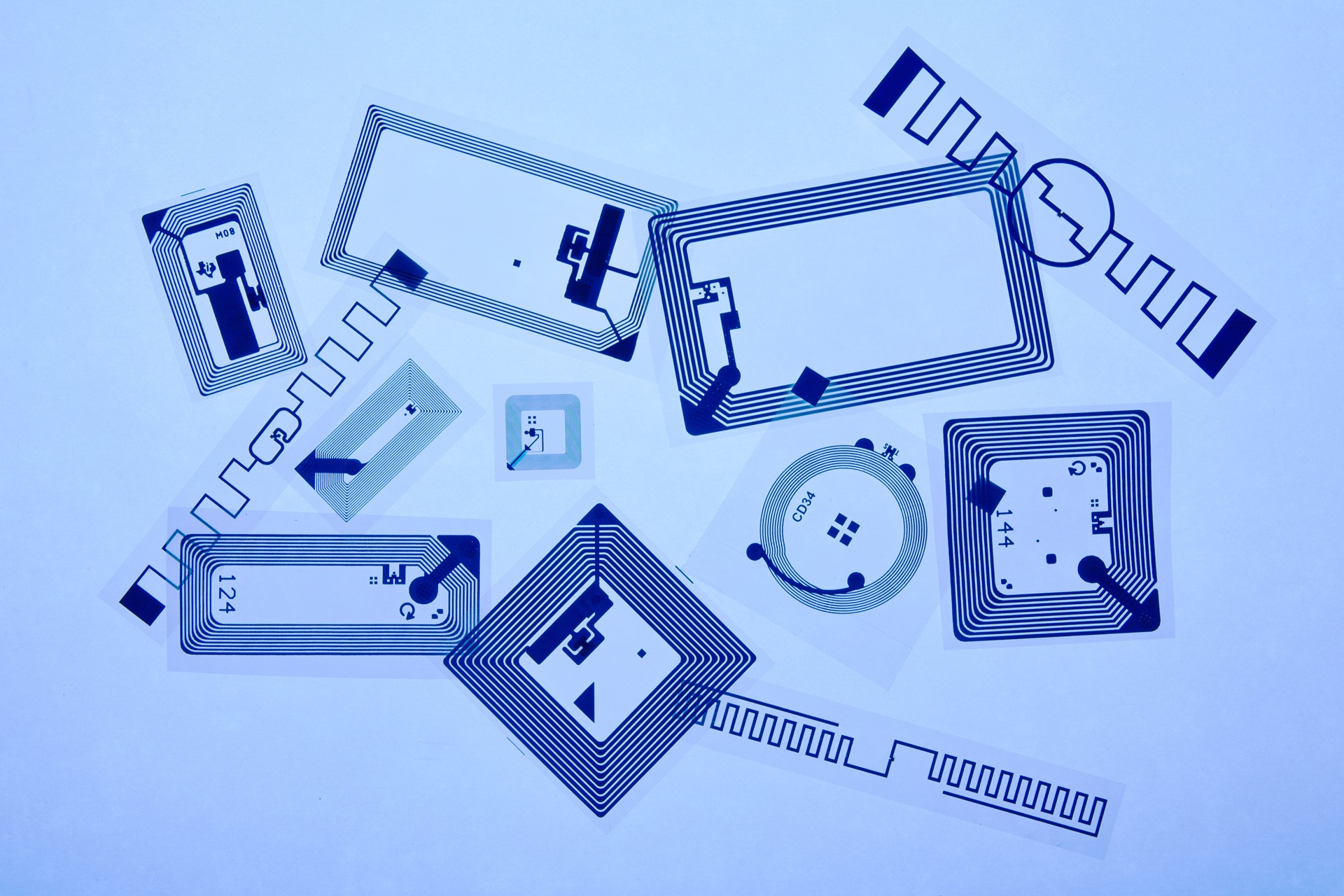

Gängige Antennentypen sind:

- Dipol – zwei symmetrische Zweige, üblich bei UHF-Tags.

- Schleife oder Spule – kompakte kreisförmige oder spiralförmige Strukturen, verwendet bei HF und NFC.

- Dual-Frequenz – in der Lage, sowohl in UHF- als auch in NFC-Bändern für Hybridanwendungen zu arbeiten.

Fortschrittliche Antennen können Abschirmung, Abstimmkreise oder für nasse, metallische oder gekrümmte Oberflächen optimierte Materialien enthalten.

RFID-Chip-Funktionen und Speicher

Der RFID-Chip ist das Gehirn des Etiketts. Er enthält:

- eine eindeutige Kennung (z. B. EPC oder UID),

- optionalen Benutzerspeicher, der das Schreiben benutzerdefinierter Daten ermöglicht,

- Konfigurationseinstellungen, einschließlich Passwortschutz und Lese-/Schreibberechtigungen,

- in einigen Fällen kryptografische Funktionen für Authentifizierung oder sicheren Zugriff.

Der Chip-Speicher kann von nur 96 Bit (ausreichend für eine eindeutige Seriennummer) bis zu mehreren Kilobyte (für Sensorprotokolle oder mehrere Datenblöcke) reichen. Einige Tags erlauben das Schreiben und Aktualisieren von Daten vor Ort, andere werden ab Werk gesperrt.

Inlay-Hersteller wie Impinj, NXP, Alien Technology und EM Microelectronic bieten Chips mit unterschiedlichen Fähigkeiten an, darunter:

- Manipulationserkennung,

- Kill-Befehle (um den Tag dauerhaft zu deaktivieren),

- Lesezähler,

- Sensoreingänge für Temperatur, Feuchtigkeit oder Bewegung.

RFID-Inlay-Ausrichtung und -Platzierung

Da RFID eine drahtlose Technologie ist, beeinflussen Inlay-Platzierung und -Ausrichtung die Leistung. Ein Tag, das nicht auf das Antennenfeld des Lesegeräts ausgerichtet ist, kann eine reduzierte Lesbarkeit aufweisen. Die Inlay-Platzierung muss auch Folgendes vermeiden:

- direkten Kontakt mit Metall (es sei denn, es ist dafür ausgelegt),

- signalblockierende Grafiken oder Folien,

- Knicke oder Falten im Etikett.

Die korrekte Ausrichtung – insbesondere für UHF – ist entscheidend in Fördersystemen, beim Handscanning und bei regalmontierten Lesegeräten. Für NFC, das magnetische Kopplung verwendet, sind Nähe und Ausrichtung noch kritischer.

Anpassung von RFID-Etiketten für Spitzenleistung

Nicht alle RFID-Etiketten leisten gleich gut – und das sollten sie auch nicht. Die Leistung eines Smart Labels wird davon beeinflusst, wie gut es an seinen Verwendungszweck angepasst ist. Dies umfasst Überlegungen zu Tag-Typ, Größe, Materialien, Klebstoffen und Umgebungsbedingungen.

Anpassung von RFID-Tag und Etikettengröße

Eine RFID-Antenne benötigt Platz, um korrekt zu funktionieren. Der Versuch, eine große Antenne in ein kleines Etikett einzubetten – oder umgekehrt – führt zu schlechter Lesereichweite und inkonsistenter Leistung.

- Einzelhandels-Anhängeetiketten bieten oft Platz für vollständige Dipolantennen.

- Kleine Kosmetikverpackungen erfordern möglicherweise miniaturisierte oder eingebettete Antennen.

- Kartonetiketten können UHF-Inlays in Standardgrößen aufnehmen (z. B. 50 × 30 mm, 97 × 13 mm).

- NFC-Etiketten können kreisförmige Antennen (~22 mm) verwenden, um zuverlässiges Smartphone-Antippen zu ermöglichen.

Die Wahl der richtigen Antenne für den verfügbaren Platz ist der erste Schritt bei der RFID-Etikettenanpassung.

Umweltaspekte

Die im Etikett verwendeten Materialien und Klebstoffe müssen für die Bedingungen geeignet sein, denen es ausgesetzt sein wird.

- Umgebungen auf Metall erfordern speziell entwickelte Inlays mit einer Abstandsschicht oder abgestimmter Resonanz.

- Hochtemperaturbereiche (z. B. Autoklaven) benötigen hitzebeständige Klebstoffe und Substrate.

- Nasse oder Kühlkettenbedingungen erfordern wasserdichte Konstruktionen und Niedertemperaturkleber.

- Recycelbare oder kompostierbare Verpackungen können lösungsmittelfreie Klebstoffe erfordern.

Als erstes polnisches Etikettendruckhaus mit einer vollständigen RFID-Etiketten-Produktionslinie arbeiten wir mit branchenführenden Materiallieferanten wie Avery Dennison, UPM Raflatac oder Fedrigoni zusammen, um Trägermaterialien, Klebstoffe und Trennpapiere auf die Bedürfnisse jedes Projekts abzustimmen.

Klebstoffwahl

Klebstoffe müssen nicht nur zuverlässig haften, sondern auch die Antennenleistung erhalten und Branchenvorschriften einhalten.

- Acrylkleber – vielseitig, temperaturbeständig und bieten geringe Migration.

- Schmelzklebstoffe – hervorragend für Hochgeschwindigkeits-Etikettierlinien.

- Ablösbare oder repositionierbare Klebstoffe – am besten für wiederverwendbare Behälter oder temporäre Tags.

- Tiefkühlkleber – am besten für Tiefkühllagerung.

- Hochhaft-Klebstoffe – perfekt für gekrümmte oder unebene Oberflächen.

Einige Anwendungen – wie Pharmazeutika oder Elektronik – können lebensmittelsichere, migrationsarme oder ISO 10993-konforme Klebstoffe erfordern.

Auswahl des Trägermaterials

Das obere Material des RFID-Etiketts beeinflusst Aussehen, Haltbarkeit und Branding.

- Thermopapier – am besten für Thermodirektdruck und wirtschaftlich im Gebrauch.

- Glänzende oder matte Folie – PET oder BOPP, ideal für Premium-Produkte.

- Metallisierte Papiere – perfekt für Luxus-Look und hohe Deckkraft.

- Strukturierte Materialien – am besten für handwerkliche oder natürliche Produkte.

- Öko-Materialien – wie FSC-zertifizierte oder recycelte Papiere.

Einige Trägermaterialien können mit dem Antennenfeld interagieren – insbesondere metallisierte Materialien – und müssen während der Prototypenerstellung getestet werden.

Zusammen definieren diese Entscheidungen nicht nur die Funktionalität des Smart Labels, sondern auch seine Kompatibilität mit Ihrer Verpackung, Ihrem Branding und Ihren Anwendungsprozessen.

Visuelles Design und Datendesign

Ein Smart Label muss in zwei Bereichen funktionieren: dem digitalen und dem visuellen. Es muss mit RFID- oder NFC-Lesegeräten kommunizieren, aber es muss auch eine klare und vertrauenswürdige visuelle Identität für Verbraucher, Verpacker und Inspektoren präsentieren. Die effektive Integration dieser beiden Ebenen ist eine zentrale Designherausforderung – und eine Gelegenheit für Marken, sich abzuheben.

Druck und Branding mit Intelligenz

Das Trägermaterial eines Smart Labels kann mit denselben Methoden wie herkömmliche selbstklebende Etiketten bedruckt werden – wie Flexodruck, Offsetdruck, Digitaldruck oder Siebdruck – vorausgesetzt, dass:

- der Druckprozess das RFID-Inlay nicht beschädigt,

- leitfähige Tinten oder metallische Folien die Antennenleistung nicht beeinträchtigen,

- der Tag nach dem Druck auf Funktionalität getestet wird.

Designer müssen eng mit RFID-Etikettenherstellern zusammenarbeiten, um zu planen:

- klare Scanzonen – Vermeidung von Überdrucken oder Schichtung auf dem Antennenfeld,

- Ikonografie und Hinweise – wie NFC- oder RFID-Symbole, die dem Benutzer anweisen, wo gescannt oder getippt werden soll,

- Dual-Technologie-Unterstützung – Kombination von RFID, NFC, QR-Codes und menschenlesbarem Text.

Visuelle Elemente wie Logos, Authentizitäts-Icons oder „Hier tippen"-Markierungen können die Interaktionsraten erhöhen und das Verbrauchervertrauen verbessern.

Doppelte Identifikatoren – Barcodes, QR-Codes und Fallback-Optionen

Um Interoperabilität und Redundanz sicherzustellen, enthalten viele RFID-Etiketten:

- GS1-Barcodes (EAN-13, GS1-128 oder DataMatrix), mit demselben EPC wie der RFID-Chip codiert,

- QR-Codes, verknüpft mit Marketing, Produkthandbüchern oder Support-Plattformen,

- menschenlesbare Codes, die manuelle Abfragen ermöglichen, wenn das Scannen fehlschlägt.

Diese Fallback-Funktionen stellen sicher, dass das Etikett über mehrere Systeme hinweg verwendbar bleibt – einschließlich solcher, die noch nicht RFID-fähig sind.

Zum Beispiel:

- Ein Logistiketikett kann ein UHF-RFID-Inlay, einen serialisierten Barcode und einen gedruckten SSCC (Serial Shipping Container Code) enthalten.

- Ein Spirituosenetikett kann einen NFC-Tag und einen QR-Code enthalten, der auf eine digitale Herkunftsplattform verweist.

- Ein Kosmetiketikett kann sowohl einen scannbaren GS1-DataMatrix als auch einen versteckten NFC-Tag für Treueprogramm-Aktivierung tragen.

Variable Daten und Personalisierung

Smart Labels bieten leistungsstarke Personalisierungsmöglichkeiten, einschließlich:

- Serialisierung – jedes Etikett trägt eine eindeutige Kennung,

- benutzerdefinierte URLs oder Token – die Benutzer zu personalisierten Landing Pages leiten,

- zeitkritische Codes – für Werbeaktionen, Garantie oder Rückverfolgbarkeit,

- Track-and-Trace-Integration – zeigt Reise- oder Herkunftsdaten beim Scannen an.

Diese Funktionen ermöglichen Engagement auf granularer Ebene – bis zur einzelnen Einheit – und unterstützen Authentifizierung, Loyalität und Betrugsbekämpfung.

Durch die Kombination von überzeugendem visuellen Design mit maschinenlesbarer Logik können Marken ihre selbstklebenden Etiketten von statischen Identifikatoren in interaktive, sichere, datengesteuerte Schnittstellen verwandeln.

RFID-Codierung und Qualitätssicherung

Die Effektivität eines RFID-Etiketts hängt nicht nur von seinen Materialien und seinem Design ab, sondern auch von seiner Datenintegrität. Ein Chip, der unsachgemäß codiert, nicht lesbar oder mit der falschen Datenbank verknüpft ist, kann zu Betriebsverzögerungen, Bestandsfehlern oder Markenschäden führen.

Deshalb sind Codierung und Qualitätssicherung (QA) kritische Schritte im Smart-Labelling-Workflow.

Codierung: wann und wie

Codierung bezieht sich auf das Schreiben von Daten auf den RFID-Chip – typischerweise eine eindeutige Seriennummer, einen Produktcode oder einen Link. Dies kann an mehreren Punkten erfolgen:

- während der Inlay-Herstellung – der Chip wird mit einer statischen Kennung vorcodiert,

- während der Integration in ein RFID-Etikett – Tags werden beim Drucken der Etiketten codiert,

- inline auf der Verpackungslinie – dynamische Daten werden am Punkt der Applikation geschrieben,

- nach der Applikation – Etiketten werden nach dem Anbringen gescannt und verknüpft.

Die Wahl hängt vom Geschäftsbedarf ab:

- Vorcodierung gewährleistet Konsistenz und Geschwindigkeit für große Auflagen.

- Inline-Codierung ermöglicht dynamische Personalisierung (z. B. Verfallsdaten, Seriennummern).

- Post-Codierung eignet sich für Systeme, bei denen die Verpackung durch gescannte Bestellungen ausgelöst wird.

Die Codierung erfolgt typischerweise mit:

- RFID-Druckern (z. B. Zebra, Sato, Toshiba),

- inline automatischen Applikatoren,

- Handcodierern für kleine Chargen.

Jedes System muss die erforderlichen Protokolle unterstützen (z. B. EPC Gen2, ISO 15693) und idealerweise überprüfen, dass die Codierung erfolgreich war.

Zu codierende Daten

Typische codierte Felder können umfassen:

- EPC oder UID,

- GTIN (Global Trade Item Number),

- Chargen- oder Losscode,

- Seriennummer,

- Verfalls- oder Produktionsdatum,

- URL oder Token für Authentifizierung.

Für Lieferketten, die GS1-Standards verwenden, muss die Codierung definierten Datenstrukturen folgen, um Interoperabilität zu ermöglichen.

Qualitätssicherung: mehr als nur Lesen

Die Tag-Leistung muss in mehreren Phasen überprüft werden, um zu vermeiden, dass defekte oder nicht lesbare Etiketten in Umlauf gelangen.

QA-Schritte können umfassen:

- Lesetest – Überprüfung, ob der Tag in erwarteter Entfernung antwortet.

- Codierungsverifizierung – Bestätigung, dass korrekte Daten geschrieben wurden.

- Leerstellenerkennung – Sicherstellung, dass keine leeren oder doppelten Tags verbleiben.

- Sichtprüfung – insbesondere wenn Antennen gedruckt oder eingebettet sind.

Fortschrittliche Systeme können:

- Antennenschäden erkennen, die während der Konvertierung entstanden sind,

- Kurzschlüsse oder offene Schaltkreise erkennen,

- defekte Tags automatisch auswerfen.

In Hochsicherheitsanwendungen – wie pharmazeutischer oder Luxusverpackung – können manipulationssichere Tags auch auf Funktionalität vor und nach der Verpackung getestet werden.

Hier bei Comex RFID bieten wir 100 % Tag-Validierung als Teil unseres RFID-Etiketten-Herstellungsprozesses an, zusammen mit detaillierter Berichterstattung für Compliance und Rückverfolgbarkeit.

RFID-Etiketten-Integration und -Applikation

Sobald ein RFID-Etikett entworfen, gedruckt und codiert wurde, muss es genau und zuverlässig auf das Produkt oder die Verpackung aufgebracht werden. Diese oft übersehene Phase ist entscheidend, um sicherzustellen, dass das Etikett während des gesamten Produktlebenszyklus ordnungsgemäß funktioniert.

Ob die Etiketten von Hand oder mit automatisierten Maschinen aufgebracht werden, mehrere Faktoren beeinflussen den Erfolg: Applikatorkompatibilität, Materialverhalten, Tag-Position, Krümmung und Geschwindigkeit.

Konvertierung in verwendbare Formate

Vor der Applikation werden RFID-Etiketten üblicherweise in Rollen oder Bögen konvertiert. Dieser Prozess umfasst:

- Stanzen des Etiketts in seine endgültige Form.

- Gitterentfernung, um Abfallmaterial um das Etikett herum zu entfernen.

- Laminieren über empfindliche Elemente, falls erforderlich.

- Aufwickeln in Rollen mit konsistenter Spannung und Ausrichtung.

RFID-Etikettenhersteller müssen RFID-Inlays sorgfältig handhaben, um Folgendes zu vermeiden:

- Biegen oder Brechen von Antennenstrukturen,

- Elektrostatische Entladung, die Chips beschädigen kann,

- ungleichmäßige Trennpapierspannung, die die automatische Zuführung stören kann.

Etikettendruck-Unternehmen mit RFID-Erfahrung verwenden:

- inlay-freundliche Stanzen, um Belastung im Chip-Bereich zu reduzieren,

- leitfähigkeitssichere Prozesse zur Minimierung statischer Aufladung,

- RFID-Etikettenverifizierungssysteme zur Inline-Aussortierung beschädigter Tags.

Applikationssysteme: smart vs. blind

Etikettenapplikationssysteme fallen in zwei Kategorien:

- RFID-bewusste Applikatoren, die Tags während der Applikation erkennen und verifizieren können.

- Blind-Applikatoren, die Etiketten anbringen, ohne zu wissen, ob der Tag funktioniert.

Für hochwertige oder compliance-sensitive Anwendungen werden RFID-bewusste Systeme bevorzugt. Diese können:

- den Tag vor dem Anbringen lesen und bestätigen,

- die Etikettenposition basierend auf der Tag-Position anpassen,

- Codierungs- oder QA-Ergebnisse für jedes angebrachte Etikett protokollieren.

Blind-Applikatoren sind wirtschaftlicher und können geeignet sein für:

- Verpackungen mit zusätzlicher Post-Scan-QA.

- Umgebungen, in denen RFID ergänzend zu anderen Identifikatoren ist.

Herausfordernde Oberflächen und Geschwindigkeiten

Das Substrat, auf dem ein Etikett angebracht wird, beeinflusst Haftung, Lesbarkeit und Haltbarkeit.

- Gekrümmte Oberflächen wie Flaschen oder Tuben erfordern flexible Trägermaterialien und starke Klebstoffe.

- Raue Kartons können Hochhaft- oder Schmelzklebstoffe erfordern.

- Folien- oder metallisierte Verpackungen können RFID-Signale stören.

- Hochgeschwindigkeitslinien haben enge Toleranzen für Etikettenausrichtung und -platzierung.

In einigen Fällen kann ein RFID-Etikett innerhalb einer Verpackung angebracht werden (z. B. innerhalb eines Deckels, einer Schachtel oder eines Blisters) oder mit einem Sicherheitssiegel oder einer manipulationssicheren Schicht kombiniert werden. Diese Methoden erfordern sorgfältige Kalibrierung, um sicherzustellen, dass das Tag-Signal nicht blockiert oder beeinträchtigt wird.

Verpackungsingenieure und RFID-Etikettenhersteller wie Comex RFID müssen zusammenarbeiten, um reale Bedingungen wie Temperatur, Feuchtigkeit und mechanische Belastung zu simulieren – um die Leistung zu validieren.

Die ordnungsgemäße Integration in die Verpackungslinie stellt sicher, dass RFID-Etiketten nicht nur digitalen Wert, sondern auch physische Zuverlässigkeit liefern.

RFID-Etiketten-Fallbeispiele: Weinflasche, Logistikkarton, Pharma-Blister

Um die Vielfalt des RFID-Etikettendesigns und der -funktion zu veranschaulichen, betrachten wir drei repräsentative Beispiele aus verschiedenen Branchen. Jedes zeigt, wie RFID-Etikettenkonstruktion, Codierung und Applikation an den Kontext angepasst werden müssen.

A. NFC-Manipulationssicheres Siegel für Premium-Spirituosen

Anwendungsfall: Ein Hersteller von Whisky in kleinen Chargen möchte vor Fälschung schützen und Kunden über ihre Smartphones ansprechen.

Etikettenlösung:

- NFC-Tag eingebettet im Flaschenhalssiegel,

- zweischichtige Konstruktion, die beim Öffnen bricht,

- sorgfältig ausgewähltes Trägermaterial für Premium-Erscheinung,

- AES-verschlüsselter Chip, der mit blockchainbasierter Authentifizierung verknüpft ist,

- dynamische URL-Codierung für regionsspezifische Werbeaktionen.

Leistungsanforderungen:

- sicherer Einweg-Chip mit Manipulationserkennung,

- zuverlässiges Smartphone-Scannen, auch durch Schutzkappen,

- lesbar auch wenn kalt oder nass (Bar-Umgebungen),

- visuelles Design passend zur Luxusmarkenidentität.

B. UHF-RFID-Lieferkettenenetikett für Logistikkarton

Anwendungsfall: Ein europäischer Modehändler versendet Produkte von zentralen Vertriebszentren an Geschäfte und möchte Wareneingang und Inventar automatisieren.

Etikettenlösung:

- thermotransferbedruckbares Etikett mit UHF-RFID-Inlay,

- 96-Bit-EPC-Codierung (GS1-konform),

- Standardgröße (100 × 150 mm) kompatibel mit Paletten- und Artikelscanning,

- inline während der Kartonsiegelung aufgebracht.

Leistungsanforderungen:

- lesbar von festen Dock-Tor-Portalen und mobilen Lesegeräten,

- schnelle Codierungs- und Druckgeschwindigkeiten,

- Beständigkeit gegen Abrieb und Versandbedingungen,

- kosteneffizient für große Volumina (Millionen pro Monat).

C. HF-RFID-Etikett für pharmazeutische Blisterverpackung

Anwendungsfall: Ein Medizinproduktehersteller muss Einheiten verschreibungspflichtiger Therapien von der Verteilung bis zur Krankenhaus-Lagerung und Patientennutzung verfolgen.

Etikettenlösung:

- kleiner HF-Tag eingebettet auf der Rückseite einer Blisterkarte,

- migrationsarmer, pharmakonformer Klebstoff,

- menschenlesbare Chargennummer und GS1-DataMatrix-Barcode,

- Speicher enthält Verfallsdatum und Gerätecode.

Leistungsanforderungen:

- Kompatibilität mit automatisierten Krankenhaus-Schränken,

- Lesbarkeit in kurzer Reichweite (5–10 cm),

- Konformität mit MDR und EU-Rückverfolgbarkeitsvorschriften,

- Validierung unter ISO 13485 QA-Prozess.

Diese Fallstudien zeigen, dass es keine universelle RFID-Etikettenkonstruktion gibt. Materialauswahl, Antennentyp, Codierungslogik und QA-Strategie müssen auf die Anwendung zugeschnitten werden – ein Prozess, der am besten in Zusammenarbeit mit einem erfahrenen RFID-Etikettenhersteller durchgeführt wird.

Nachhaltigkeit und Materialinnovation

Da RFID-Etikettierung weiter verbreitet wird, werden Fragen zu ihrer Umweltauswirkung zunehmend wichtig. Während die Kernfunktion von UHF- und NFC-Tags technologisch ist, zählt ihr materieller Fußabdruck – Substrate, Klebstoffe, Trennpapiere und Tinten – genauso viel im breiteren Streben nach nachhaltiger Verpackung.

Glücklicherweise reagiert die Branche mit einer Reihe von Innovationen, die darauf abzielen, die Umweltauswirkungen zu reduzieren, ohne die Leistung zu beeinträchtigen.

Papierbasierte und recycelbare RFID-Inlays

Traditionelle RFID-Antennen werden aus Aluminium geätzt oder mit Kupfer auf Kunststoffsubstrate (üblicherweise PET) gedruckt. Inlays der nächsten Generation verwenden jedoch:

- kompostierbare Substrate, die Kunststofffolie eliminieren,

- ätzfreie Herstellung, die Chemikalien- und Energieverbrauch reduziert.

Diese Inlays behalten akzeptable Leseleistung bei und senken gleichzeitig den CO₂‑Fußabdruck erheblich. Marken, die Kreislaufwirtschaftsziele verfolgen, können jetzt diese öko-designten Komponenten spezifizieren.

Klebstoffe und Trägermaterialien

Klebstoffe können formuliert werden, um Recycling, Lebensmittelsicherheit und Kompostierbarkeit zu unterstützen. Entwicklungen umfassen:

- lösungsmittelfreie Klebstoffe, die VOC-Emissionen reduzieren,

- recycelbare Klebstoffe, die Papierströme nicht kontaminieren,

- zertifiziert kompostierbare Klebstoffe, verwendet in Bio-Lebensmitteln und Naturprodukten.

Trägermaterialien können ebenfalls Nachhaltigkeit unterstützen durch:

- FSC-zertifizierten oder Post-Consumer-Recycling-Inhalt,

- biologisch abbaubare Folien wie PLA,

- CO₂-Fußabdruck-arme synthetische Materialien.

RFID-Etiketten können jetzt genauso umweltbewusst aussehen und sich anfühlen wie die Marken, die sie repräsentieren.

Trennpapier-Recycling

Eine der am meisten übersehenen Komponenten der Etikettierung ist das Trennpapier – das silikonbeschichtete Papier oder die Folie, die das Etikett vor der Applikation trägt. Traditionell landen diese Trennpapiere auf Deponien oder in der Verbrennung und erzeugen erheblichen Abfall.

Führende RFID-Etikettenhersteller und Materiallieferanten bieten jetzt an:

- PET-Trennpapiere, die leichter recycelt werden können als Glassine,

- trennpapierlose Etikettenoptionen für bestimmte Formate.

Die Integration dieser Praktiken reduziert Abfall und stärkt Nachhaltigkeitsnarrative in B2B-Lieferketten.

Energie- und Emissionsreduzierung

RFID-Etikettenproduktion verbraucht, wie alle Fertigung, Energie. UHF und NFC reduzieren jedoch auch auf andere Weise die Umweltauswirkung:

- Genaueres Inventar = weniger Überproduktion und Abfall.

- Digital vernetzte Produkte = weniger gedruckte Beilagen und Handbücher.

- Verbesserte Rückverfolgbarkeit = besseres End-of-Life-Management und Rückrufe.

Nachhaltigkeit in Smart Labelling geht nicht nur um Materialien – es geht um systemweite Effizienz. Wenn richtig implementiert, hilft RFID Marken, Emissionen zu reduzieren, Retouren zu senken und Transparenz zu verbessern – alles Schlüsselhebel auf dem Weg zu Netto-Null.

Abschließender Gedanke: Es kommt darauf an, was in Ihrem RFID-Etikett steckt

RFID-Etiketten sind täuschend einfach im Erscheinungsbild. Doch unter der Oberfläche liegt ein sorgfältig konstruiertes, mehrschichtiges System – eines, das drahtlose Kommunikation, Rückverfolgbarkeit, Interaktivität und Sicherheit ermöglicht.

Das Verstehen, wie diese Etiketten aufgebaut sind – vom Trägermaterial bis zum Chip – ist für eine erfolgreiche Implementierung unerlässlich. Die Entscheidungen, die Sie auf jeder Ebene treffen, beeinflussen nicht nur die technische Leistung, sondern auch Kosten, Kompatibilität und Markenerlebnis.

Wie dieses Kapitel gezeigt hat:

- Das RFID-Inlay ist das Herzstück des RFID-Etiketts und muss auf Ihren Anwendungsfall abgestimmt werden.

- Die Etikettenkonstruktion – Klebstoffe, Trägermaterialien, Formfaktoren – bestimmt, wie es sich in der realen Welt verhält.

- Codierung und QA gewährleisten Datenintegrität und Nutzbarkeit.

- Applikation und Konvertierung erwecken das Etikett zum Leben und verbinden Design mit Einsatz.

- Nachhaltigkeitsinnovationen ermöglichen es Marken, Intelligenz anzunehmen, ohne Kompromisse bei der Umweltverantwortung einzugehen.

RFID-Etiketten sind keine Massenware. Sie sind eine Konvergenz von Materialwissenschaft, Elektronik, Informationssystemen und Kundenerfahrung. Und wenn gut ausgeführt, verwandeln sie Verpackungen von einem passiven Träger in einen aktiven Wertermöglicher.

In den nächsten Artikeln werden wir sehen, wie diese Prinzipien branchenübergreifend angewendet werden – von Logistik bis Luxusgüter – und wie intelligente RFID-Etiketten bereits messbare Auswirkungen in großem Maßstab liefern.