Strategie vor Etiketten

Es ist verlockend, Smart Labelling als technisches Add-on zu betrachten – ein Etikett mit einem Chip, das einfach auf bestehende Verpackungen aufgebracht wird. Doch in Wirklichkeit erfordert die Implementierung von RFID-UHF- oder NFC-Smart-Labels viel mehr als nur die Beschaffung von Tags und das Einschalten von Scannern. Es ist ein strategisches Unterfangen, das Betrieb, IT, Verpackung, Compliance und sogar Marketing berührt.

Erfolgreiche RFID-Etikettierungsprogramme beginnen nicht am Drucker – sie beginnen am Whiteboard.

Die Unternehmen, die den größten Nutzen aus RFID-UHF und NFC ziehen, sind diejenigen, die die Implementierung als funktionsübergreifendes Veränderungsprojekt angehen, nicht als diskrete Beschaffung. Sie investieren im Vorfeld Zeit, um:

- klare Geschäftsziele zu definieren,

- ihre operative Landschaft zu verstehen,

- technische Anforderungen und Einschränkungen zu bewerten,

- Stakeholder über Abteilungen hinweg auszurichten,

- eine nachhaltige und skalierbare Roadmap aufzubauen.

In diesem Kapitel skizzieren wir die praktischen Schritte, die erforderlich sind, um Ihr RFID-Etikettierungsprogramm zu planen und einzusetzen – von der ersten Scoping-Phase bis zur Pilotausführung, Systemintegration und Skalierung. Ob Ihr Ziel die Reduzierung von Schwund, die Verbesserung der Bestandssichtbarkeit oder die Steigerung des Verbraucherengagements ist, dieser strukturierte Ansatz wird helfen sicherzustellen, dass das Projekt messbare Ergebnisse liefert.

Denken Sie an Smart Labelling nicht als Produkt, sondern als Ermöglicher der Geschäftstransformation. Und wie jede Transformation beginnt der Erfolg mit klarer Absicht, intelligentem Design und den richtigen Partnern.

Definieren Sie Ihr Geschäftsziel

Bevor Sie Tags, Lesegeräte oder Materialien auswählen, müssen Sie eine wesentliche Frage beantworten können: Warum tun Sie das?

Jedes Smart-Labelling-Programm muss mit einem klar definierten Geschäftsziel beginnen. RFID-Technologie kann vielen Zwecken dienen – von Automatisierung und Genauigkeit bis zu Markenschutz und Compliance – aber sie kann nicht alles auf einmal tun. Je klarer Ihr Fokus, desto erfolgreicher Ihre Implementierung.

Typische Ziele umfassen:

- Inventaroptimierung – Reduzierung von Fehlbeständen, Verbesserung der Nachschubgeschwindigkeit, Ermöglichung der Omnichannel-Abwicklung.

- Verlustprävention – Reduzierung von Diebstahl, Abzweigung oder Betrug in der Lieferkette oder am Point of Sale.

- Anti-Fälschung und Markenschutz – Verifizierung der Produktauthentizität, Verhinderung von Parallelimporten, Schutz der Reputation.

- Regulatorische Compliance – Erfüllung von Rückverfolgbarkeitsanforderungen unter Gesetzen wie dem EU-DPP, FMD oder DSCSA.

- Verbraucherengagement – Bereitstellung interaktiver Inhalte, Treueprogramme oder Nachhaltigkeitsoffenlegungen über NFC.

- Prozesseffizienz – Automatisierung von Aufgaben wie Bestandszählungen, Wareneingang oder linienseitiger Nachschub.

Nicht jedes Ziel muss gleichzeitig verfolgt werden. Tatsächlich beginnen die meisten erfolgreichen Implementierungen mit einer klaren Priorität und expandieren dann, wenn die Fähigkeiten wachsen.

Beziehen Sie Stakeholder früh ein

Die Klärung Ihres Ziels hilft auch dabei, die Schlüssel-Stakeholder zu identifizieren. Zum Beispiel:

- Ein inventar-fokussierter Pilot erfordert starke Zustimmung von Betriebs- und Lieferkettenteams.

- Ein Fälschungsbekämpfungsprogramm benötigt möglicherweise Input von Rechts-, Compliance- und Marketingabteilungen.

- Ein Direct-to-Consumer-NFC-Projekt wird wahrscheinlich Verpackungs-, IT- und Markenmanager involvieren.

Funktionsübergreifende Ausrichtung ist entscheidend. Ohne sie läuft intelligentes RFID-Labelling Gefahr, eine fragmentierte Initiative zu werden – eine, die nie Traktion gewinnt oder nachhaltigen ROI liefert.

Setzen Sie strategische Rahmenbedingungen, keine taktischen Ziele

Während messbare KPIs später kommen werden (z. B. Lesegenauigkeit, Scan-Zeit, Tap-Raten), sollte Ihr Geschäftsziel den zugrunde liegenden Wert rahmen, den Sie freischalten möchten.

Zum Beispiel:

- „Ermöglichung der Echtzeit-Nachschubversorgung zur Steigerung des Vollpreis-Verkaufs um 5 %.“

- „Reduzierung fälschungsbezogener Beschwerden um 90 % innerhalb von 12 Monaten.“

- „Einhaltung der FMD bei gleichzeitiger Reduzierung des Rückrufrisikos auf Linienebene.“

Klare Absicht stellt sicher, dass jede Design-, Prozess- und Partnerwahl das Ergebnis unterstützt, das am wichtigsten ist.

Wählen Sie Ihren Anwendungsfall und Umfang

Sobald Sie ein klares Geschäftsziel haben, ist der nächste Schritt, einen spezifischen Anwendungsfall zu definieren. Dies bedeutet, den genauen Prozess, die Produktlinie, den Kanal oder die Einrichtung zu identifizieren, wo RFID-Etikettierung zuerst eingesetzt wird.

Ein gut abgegrenzter Anwendungsfall hilft:

- technische Anforderungen zu klären,

- Stakeholder und Infrastrukturbedürfnisse zu identifizieren,

- realistische Planung und Pilotierung zu ermöglichen,

- fokussierte, messbare Ergebnisse zu produzieren.

Fokussieren Sie, wo Auswirkung auf Machbarkeit trifft

Nicht alle Anwendungsfälle sind gleich geschaffen. Die besten Startpunkte kombinieren:

- hohe operative Auswirkung – wo RFID ein kostspieliges oder komplexes Problem lösen kann,

- technische Machbarkeit – geeignete Verpackung, klare Lesezonen, bestehende Datensysteme,

- organisatorische Bereitschaft – engagierte Teams, unterstützende Führung und definierte Verantwortlichkeit.

Häufige erste Anwendungsfälle umfassen:

- Inventarkennzeichnung auf Artikelebene für ein einzelnes Geschäft oder eine Region.

- NFC-Authentifizierung auf einer Premium-Produktlinie.

- RFID-basierter Wareneingang in einem Hochvolumen-Lager.

- Retourenvalidierung für ein E-Commerce-Segment.

- Patientenebenen-Tracking in einer klinischen Umgebung.

Durch die Einengung des Umfangs – auf eine Produktkategorie, einen Standort, eine Schicht oder ein Team – reduzieren Sie das Risiko und erhöhen die Wahrscheinlichkeit eines erfolgreichen Piloten.

Definieren Sie, wie Erfolg aussieht

Jeder Anwendungsfall muss eine klare Definition von Erfolg haben. Häufige Key Performance Indicators (KPIs) umfassen:

- Bestandsgenauigkeit (%).

- Reduzierung von Fehlbeständen oder Preissenkungen.

- Tag-Leserate (%).

- Fälschungsbeschwerden (Volumen).

- Scan- oder Tap-Engagement-Rate (%).

- Eingesparte Zeit pro Prozess (Sekunden/Minuten).

- Verfügbarkeits- oder Durchsatzverbesserungen.

- ROI innerhalb von 6–12 Monaten.

Wo möglich, messen Sie eine Vorher-Nachher-Baseline, sodass Verbesserungen quantifizierbar sind.

Überkomplizieren Sie Ihren Piloten nicht

Vermeiden Sie es, von Anfang an ein Multi-Facility-, Multi-SKU-Programm zu starten. Stattdessen:

- wählen Sie einen handhabbaren Umfang,

- beweisen Sie schnell Wert,

- sammeln Sie Lektionen und Stakeholder-Zustimmung.

Ein starker Pilot legt die Grundlage für eine skalierte, nachhaltige Implementierung.

Wählen Sie den richtigen RFID-Technologie-Stack

Mit definiertem Anwendungsfall und Umfang können Sie nun den am besten geeigneten Technologie-Stack auswählen. Dies umfasst:

- RFID- oder NFC-Tag-Typ.

- Lesegerät-Infrastruktur.

- Codierung und Datenstandards.

- Software und Systemintegration.

Diese Entscheidungen müssen mit Ihren Leistungsanforderungen, Ihrem Verpackungsformat, Ihrer operativen Umgebung und Ihrem technischen Ökosystem übereinstimmen.

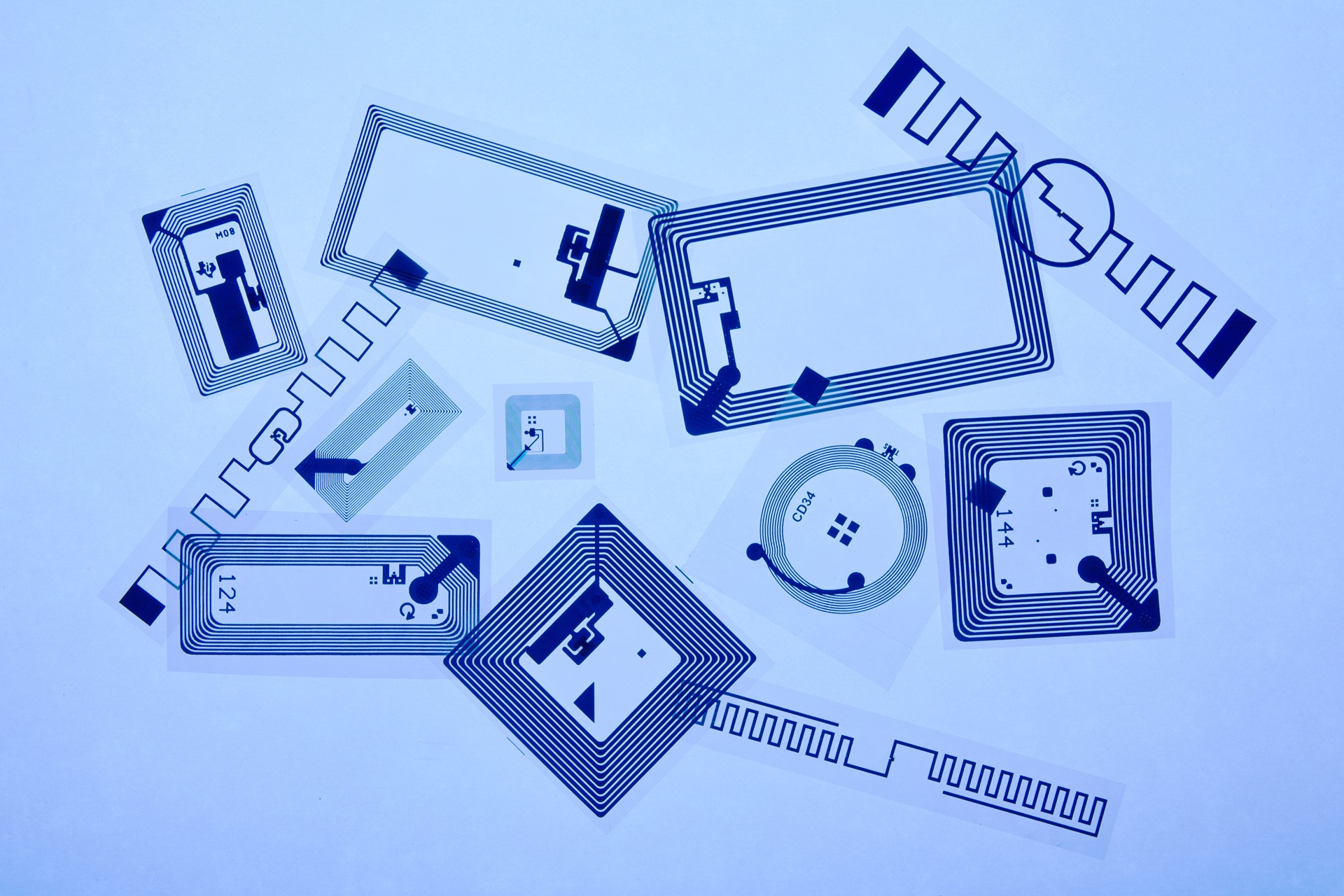

Tag-Auswahl

Die wichtigste Überlegung ist die Wahl des richtigen Tag-Typs:

Hier bei Comex RFID können wir helfen, Tags basierend auf Folgendem in die engere Wahl zu nehmen:

- Substrat und Krümmung,

- Druckmethode und Klebstoff,

- erforderliche Leseentfernung und -winkel,

- Compliance- oder Lebensmittelsicherheitseinschränkungen.

Lesegerät-Infrastruktur

Lesegeräte müssen zu Ihrem Prozess passen:

- Handgeräte (z. B. Zebra, Nordic ID) für mobile Bestandszählungen,

- feste Lesegeräte (z. B. Impinj, SICK) für Portale, Tore oder Förderbänder,

- Smartphones für Verbraucher- oder Feldscanning,

- integrierte Lesegeräte in Schränken, Kühlschränken oder Kommissionierstationen.

Berücksichtigen Sie:

- Lesereichweite und -geschwindigkeit.

- Interferenzquellen (Metall, Flüssigkeit, andere Tags).

- Integration mit bestehenden Geräten (z. B. POS, WMS-Terminals).

- Strom- und Netzwerkverfügbarkeit.

Ein guter Systemintegrator hilft, Ihren physischen Raum zu kartieren und die Antennenplatzierung für zuverlässige Lesungen zu optimieren.

Datenstruktur und Codierungslogik

Sie müssen definieren, welche Informationen jedes Tag tragen wird, wie z. B.:

- EPC/GTIN + Seriennummer.

- Chargen- oder Losnummer.

- Verfallsdatum.

- URL oder verschlüsselte Payload.

Für B2B-Lieferketten ist oft GS1-konforme Codierung erforderlich. In Verbraucher-Anwendungsfällen können sichere, eindeutige Links (z. B. über GS1 Digital Link oder benutzerdefinierte URLs) bevorzugt werden.

Software und Integration

RFID-Etiketten sind nur nützlich, wenn ihre Daten erfasst und verwendet werden können. Wählen Sie Ihre Softwareschicht sorgfältig:

- RFID-Middleware (z. B. Nedap, Mojix, SML).

- Codierungs- und Inbetriebnahme-Plattformen (z. B. NiceLabel, BarTender).

- Integration mit WMS-, ERP- oder PLM-Systemen.

- NFC-Cloud-Plattformen (z. B. Tapwow, Blue Bite, EVRYTHNG).

Wenn Sie bereits SAP, Oracle oder Microsoft Dynamics verwenden, stellen Sie sicher, dass Ihr RFID-Setup kompatibel oder API-bereit ist.

Wenn der Technologie-Stack auf Ihren Anwendungsfall abgestimmt ist, wird die Bereitstellung reibungsloser, schneller und weitaus effektiver.

Bewerten Sie Ihre Verpackungs- und Etikettierungsprozesse

RFID-Etiketten sind nur effektiv, wenn sie konsistent aufgebracht, zuverlässig gelesen und korrekt codiert werden können. Das bedeutet, dass Ihre bestehenden Verpackungs- und Etikettierungsprozesse bewertet – und möglicherweise angepasst – werden müssen, um RFID-UHF oder NFC zu unterstützen.

Verstehen Sie Ihre aktuelle Etikettenarchitektur

Beginnen Sie mit der Dokumentation:

- Etikettengröße, -form und -material (Trägermaterial, Klebstoff, Trennpapier),

- Applikationsmethode (handaufgebracht, rollengespeist, automatisiert, inline),

- Drucktyp (digital, flexografisch, Thermotransfer),

- Verpackungssubstrat (Karton, PET, Glas, Folie),

- verfügbarer Platz und Artwork-Einschränkungen,

- Etikettenvolumen und Applikationsgeschwindigkeit.

Diese Faktoren beeinflussen:

- ob Standard-Inlays verwendet werden können,

- ob Print-and-Encode-Ausrüstung benötigt wird,

- wo das RFID-Inlay positioniert werden kann, ohne Ästhetik oder Lesbarkeit zu beeinträchtigen.

RFID-Inlay-Integration

RFID-Inlays sind dünn, müssen aber korrekt innerhalb des Etiketts platziert werden, um:

- optimale Signalstärke zu gewährleisten,

- Interferenz durch Folien oder gekrümmte Oberflächen zu vermeiden,

- Ästhetik- und Branding-Ziele zu wahren.

Wir verwenden RFID-freundliche Stanzen und Platzierungsrichtlinien, um das Inlay einzubetten, ohne den Chip oder die Antenne zu beschädigen. Trägermaterialien und Tinten müssen möglicherweise ebenfalls angepasst werden, um Signaldämpfung zu vermeiden.

Sie können auch wählen zwischen:

- Wet Inlays – mit Klebstoff versehen und während der Etikettenkonvertierung eingesetzt,

- Dry Inlays – ohne Klebstoff, typischerweise in komplexen Konstruktionen verwendet,

- integrierten Tags – für manipulationssichere oder zweischichtige Strukturen.

Bewerten Sie Ihre Etikettierungsmaschinen

Automatisierte Etikettierer müssen:

- in der Lage sein, RFID-Etiketten zu handhaben, ohne Inlays zu beschädigen,

- korrekt gespannt sein, um Trennpapierbrüche oder Fehlzuführungen zu vermeiden,

- optional mit RFID-Lese-Schreib-Modulen ausgestattet sein, um Tags inline zu codieren und zu verifizieren.

Bei Verwendung von Handgeräten oder manueller Applikation berücksichtigen Sie, wie das Personal:

- RFID- von Nicht-RFID-Etiketten unterscheidet,

- korrekte Platzierung und Ausrichtung sicherstellt,

- Tag-Funktionalität vor der Verpackung verifiziert.

Für höhere Volumina müssen Sie möglicherweise eine Nachrüstung oder Aufrüstung von Applikatoren für RFID-bewusste Etikettierung in Betracht ziehen.

Tag-Ausrichtung und Umgebung

Umgebungsbedingungen sind wichtig. Testen Sie:

- Temperatur und Feuchtigkeit während der Applikation.

- Nähe zu Metall- oder Flüssigkeitsinhalten.

- Reibung, Abrieb oder Reinigungsprozesse nach der Applikation.

- Risiko von Antennenbiegen, Zerdrücken oder Falten.

Korrekte Ausrichtung – insbesondere für UHF-Tags – gewährleistet zuverlässige Lesungen an beabsichtigten Punkten (z. B. auf Förderbändern, in Handscanning-Zonen, auf Palettenebene).

Eine gründliche Verpackungs- und Prozessprüfung reduziert nachgelagerte Ausfälle und maximiert den Erstleseerfolg.

Bauen Sie Ihr RFID-bewusstes Team auf

Ein Smart-Labelling-Programm ist kein IT-Projekt und auch kein bloßes Verpackungs-Upgrade. Es ist eine funktionsübergreifende Transformation, die Zusammenarbeit zwischen Abteilungen und externen Partnern erfordert.

Ohne klare Verantwortlichkeit und integrierte Teams können selbst technisch solide Piloten ins Stocken geraten. Mit dem richtigen Team können Sie jedoch Komplexität navigieren, Probleme früh lösen und mit Zuversicht skalieren.

Interne Stakeholder

Erfolgreiche Programme umfassen mindestens die folgenden Rollen:

Sie benötigen möglicherweise auch Unterstützung von:

- Marketing- oder Markenteams (für NFC- oder Verbraucher-Anwendungsfälle).

- Facility- oder Automatisierungspersonal (für Lesegeräte, Infrastruktur).

- Beschaffung oder Lieferantenmanagement (für Tag-Beschaffung und Logistik).

Externe Partner

Sie werden wahrscheinlich einen oder mehrere der folgenden externen Partner benötigen:

- Etikettenkonvertierer – zur Herstellung von RFID-Etiketten, die Ihren Verpackungs- und Applikationsanforderungen entsprechen.

- Hardware-Lieferant – für Lesegeräte, Antennen und Encoder.

- Systemintegrator – zur Verbindung von Hardware und Software und Konfiguration von Middleware.

- Software-Plattformanbieter – für Cloud-Dashboards, Codierungslogik und Analysen.

- GS1-Berater oder Standardexperte – für Codierungsstruktur und Compliance-Unterstützung.

Wir bieten jedoch End-to-End-Lösungen an und können Sie durch den gesamten Prozess ohne Reibung führen.

Prototyp und Test

Sobald Ihr Team, Ihre Technologie und Ihre Verpackungspläne vorhanden sind, ist der nächste Schritt, einen Prototyp zu erstellen und zu testen. Diese Phase stellt sicher, dass Ihre RFID-Etiketten unter realen Bedingungen zuverlässig funktionieren – und dass Ihre Prozesse konsistente Applikation, Codierung und Datenerfassung unterstützen können.

Tests reduzieren kostspielige Überraschungen während des Rollouts und liefern die Daten, die erforderlich sind, um Ihr Design vor der Skalierung zu verfeinern.

Funktionstests

Testen Sie zunächst, ob das Etikett wie beabsichtigt funktioniert:

- Lesereichweite. Scannt das Tag konsistent aus der erforderlichen Entfernung?

- Lesewinkel. Ist das Signal über alle verwendeten Ausrichtungen zuverlässig?

- Materialinterferenz. Gibt es Probleme mit gekrümmten, metallischen oder nassen Oberflächen?

- Codierungserfolg. Können Tags mit Ihren geplanten Datenfeldern beschrieben und gesperrt werden?

Verwenden Sie Handlesegeräte, feste Infrastruktur oder Smartphones (für NFC), um tatsächliche Leseszenarien zu simulieren.

Die RF-Leistung kann erheblich variieren basierend auf:

- Produktform und -material.

- Platzierung auf der Verpackung.

- Etikettenausrichtung relativ zur Lesegerätantenne.

- Stapeln oder Verschachteln von Produkten.

Passen Sie Etikettendesign oder Lesegerätkonfiguration nach Bedarf an, um > 95–98 % Lesezuverlässigkeit zu erreichen.

Umwelttests

RFID-Etiketten können verschiedenen Bedingungen ausgesetzt sein:

- Extremtemperaturen (Kühlkette, Heißabfüllung, Autoklave),

- Feuchtigkeit und Luftfeuchtigkeit (Lebensmittel, Außenbereich),

- mechanische Belastung (Förderbänder, Handhabung, Abrieb),

- Lagerdauern (Haltbarkeit, Lagerhaltung).

Umwelttests sollten umfassen:

- Temperaturzyklen.

- Wasser- und Chemikalienbeständigkeit.

- Hafttests auf Ihren tatsächlichen Verpackungsmaterialien.

- Haltbarkeit gedruckter Inhalte (z. B. Verblassungs-, Kratz-, Verschmierungstests).

Simulieren Sie Versand, Stapeln und Öffnen, um zu bewerten, ob das Etikett intakt und funktionsfähig bleibt.

Prozesssimulation

Testen Sie Ihre internen Arbeitsabläufe:

- Können Tags schnell an der Druckstation oder Linie codiert werden?

- Können Applikatoren die Etiketten handhaben, ohne Inlays zu beschädigen?

- Funktionieren Verifizierungs- und Leerstellenerkennungssysteme?

- Verstehen Mitarbeiter, wo und wie gescannt werden soll?

Einige Probleme treten nur bei Produktionsgeschwindigkeit oder unter realen Handhabungsbelastungen auf – fangen Sie sie vor der Bereitstellung ab.

Iterieren und verfeinern

Basierend auf Erkenntnissen:

- Antennentyp oder Etikettenstruktur anpassen.

- Codierungslogik oder Datenfelder optimieren.

- Etikettenplatzierung auf dem Produkt verschieben.

- Lesegerätleistung oder -winkel neu kalibrieren.

- Klebstoffe oder Trennpapier für bessere Applikation ändern.

Dokumentieren Sie Ergebnisse und erstellen Sie einen Testbericht, der Ihre „Go“-Bedingungen definiert – einschließlich minimaler Scanraten, Fehlerschwellenwerte und Qualitätskontrollprotokolle.

Eine robuste Prototyping-Phase gibt Ihrem Programm das Vertrauen und die Glaubwürdigkeit, die für die Sicherung breiterer Rollout-Unterstützung erforderlich sind.

Schulen Sie Personal und richten Sie Prozesse aus

Selbst das beste Smart-Labelling-System wird scheitern, wenn Benutzer nicht verstehen, wie sie es verwenden – oder wenn es etablierte Arbeitsabläufe ohne klare Vorteile stört.

Deshalb sind Change Management und Schulung genauso wichtig wie Tags und Lesegeräte. Diese Phase stellt sicher, dass Ihre Mitarbeiter und Prozesse bereit sind, die neue Technologie vom ersten Tag an zu unterstützen.

Schulen Sie die richtigen Teams

Verschiedene Gruppen benötigen maßgeschneiderte Schulungen:

Verwenden Sie praktische Schulungen mit echten Mustern und Hardware, nicht nur Dokumentation. Stellen Sie sicher, dass jede Gruppe versteht, warum RFID eingeführt wird – nicht nur, wie man es verwendet.

Aktualisieren Sie SOPs und Qualitätsprotokolle

Standardarbeitsanweisungen (SOPs) sollten die neuen Arbeitsabläufe widerspiegeln:

- wann Tags gescannt werden sollen,

- wie auf Scan-Fehler reagiert werden soll,

- wo Tag-Daten aufgezeichnet werden sollen,

- was mit ungültigen oder unlesbaren Etiketten zu tun ist,

- wie Ausnahmen oder Diskrepanzen protokolliert werden.

Ebenso sollten Qualitätsteams definieren:

- akzeptable Leseraten-Schwellenwerte,

- Stichprobenverfahren für codierte Tags,

- visuelle Inspektionsstandards,

- Rückverfolgbarkeits-Logs und Aufbewahrungsanforderungen.

Machen Sie Compliance zu einem Teil der Routine – nicht zu einem Add-on.

Testen Sie integrierte Arbeitsabläufe

Stellen Sie sicher, dass:

- codierte Daten korrekt mit Produktions- oder Bestelldatensätzen verknüpft sind,

- Scannen korrekte Ereignisse in ERP-, WMS- oder CRM-Systemen auslöst,

- Ausnahmen nach Bedarf gekennzeichnet und eskaliert werden,

- Personal Zugriff auf Berichte und Dashboards hat.

Workflow-Integration ist oft der Punkt, an dem Projekte gelingen oder scheitern. Sie muss so streng getestet und angepasst werden wie Hardware oder Etiketten.

Messen, optimieren, skalieren

Sobald Ihr RFID-Etikettierungspilot live ist, ist die nächste Priorität, seine Leistung zu messen, Erkenntnisse zu extrahieren und Ihr Setup zu verfeinern, bevor Sie weiter expandieren. Diese Phase ist der Punkt, an dem kurzfristige Experimente zu langfristiger Transformation werden.

Das Ziel ist nicht einfach, „RFID auszurollen“, sondern ein wiederholbares, wertschaffendes System in Ihrer Organisation aufzubauen.

Messen Sie mit Zweck

Kehren Sie zu den während der Planung definierten KPIs zurück. Sammeln Sie Daten über:

- Tag-Leserate – Erfolgsprozentzahl während Codierung, Scannen oder Antippen.

- Prozesszeit – Vergleich der Aufgabendauern (z. B. Zykluszählung, Wareneingang).

- Fehlerrate – Fehllesungen, Duplikate oder Nicht-Lesungen.

- Bestandsgenauigkeit – Verbesserungen gegenüber Pre-RFID-Baseline.

- Schwund- oder Verlustreduzierung – erkannte oder verhinderte Vorfälle.

- Verbraucherengagement – Tap-Through-Rate, Verweilzeit, Rückbesuche.

- ROI-Metriken – Einsparungen bei Arbeit, Schwund oder Auftragsabwicklungskosten.

Verwenden Sie sowohl quantitatives als auch qualitatives Feedback:

- Was finden Mitarbeiter einfacher oder schwieriger?

- Wo verlangsamt sich der Prozess oder schlägt fehl?

- Reagieren Kunden positiv auf NFC-fähige Verpackungen?

Erstellen Sie Dashboards oder Berichte, die helfen, die Geschichte zu erzählen – insbesondere für leitende Entscheidungsträger.

Optimieren Sie für Skalierung

Selbst erfolgreiche Piloten zeigen normalerweise Schwächen:

- Etikettenplatzierung oder Antennendesign für bessere Lesbarkeit anpassen.

- Scanner-Positionierung oder -Leistung neu konfigurieren.

- Mitarbeiterrollen oder SOPs klären.

- Integrationslogik für Datenfluss verfeinern.

- Anzahl der Tag-Typen reduzieren, um Beschaffung zu vereinfachen.

Diese iterative Optimierung verbessert Zuverlässigkeit und Kosteneffizienz beim Skalieren.

Entwickeln Sie eine Rollout-Roadmap

Wenn Sie bereit sind zu expandieren, behandeln Sie die Skalierung als phasenbasiertes Programm, nicht als einzelnes Ereignis.

Skalieren Sie nach:

- Einrichtung (z. B. von einem DC zu nationaler Abdeckung).

- Produktfamilie (z. B. Premium-SKUs zu allen SKUs).

- Region (z. B. hochwertige Märkte zuerst).

- Anwendungsfall (z. B. Bestandsverfolgung zu Retouren, zu Abwicklung, zu Verbraucher-Tap).

Jede Phase sollte haben:

- klare Ziele,

- Budget- und Ressourcenplanung,

- dokumentierte Lernpunkte aus früheren Phasen.

Ein gestaffelter Rollout vermeidet Überlastung von Systemen oder Teams – und maximiert interne Akzeptanz.

6 häufige RFID-Bereitstellungsfallen und wie man sie vermeidet

Viele Smart-Labelling-Projekte scheitern – nicht weil die Technologie fehlerhaft ist, sondern wegen Fehlausrichtung, Unterplanung oder schlechter Ausführung. Durch Antizipation häufiger Fallen können Sie Ihre Erfolgschancen erheblich erhöhen.

Falle 1: Mit dem Tag beginnen, nicht mit dem Ziel

Viele Projekte beginnen mit der Wahl eines Tags und versuchen dann, es anzupassen. Dies führt oft zu technischen Fehlabstimmungen, schlechten Leseraten oder unklarem Wert.

Vermeiden Sie es, indem Sie: Mit Ihrem Geschäftsziel, Anwendungsfall und Ihrer Umgebung beginnen – dann die richtige Tag-, Lesegerät- und Codierungsstrategie auswählen.

Falle 2: Prozessintegration überspringen

RFID-Tags müssen bedeutungsvolle Systemereignisse auslösen. Wenn Ihr ERP, WMS oder CRM nicht integriert ist, wird das Tag zu einer Sackgasse.

Vermeiden Sie es, indem Sie: IT früh einbinden und kartieren, wie Tag-Daten in Ihre Kernsysteme fließen. Verwenden Sie API-bereite Middleware oder bewährte Plattformen.

Falle 3: Change Management unterschätzen

Personal kann sich gegen neue Geräte, Scanprotokolle oder Prozessschritte wehren – besonders wenn Vorteile nicht offensichtlich sind oder Schulung unzureichend ist.

Vermeiden Sie es, indem Sie: Frontline-Benutzer früh einbeziehen. Erklären Sie das „Warum“, bieten Sie praktische Schulungen und betten Sie SOP-Änderungen in den täglichen Betrieb ein.

Falle 4: Schlechte Datendisziplin

Duplizierte Tags, inkonsistente Codierung und fehlende Versionskontrolle können nachgelagerte Fehler oder fehlgeschlagene Integrationen verursachen.

Vermeiden Sie es, indem Sie: Klare Codierungsregeln definieren, GS1-Standards verwenden, wo anwendbar, und Qualitätskontrollen in jedem Schritt durchsetzen.

Falle 5: Versäumnis, im Kontext zu testen

Labortests reichen nicht aus. Tags können sich auf Live-Verpackungen, im vollen Produktionsfluss oder unter Temperatur- und Handhabungsbelastung anders verhalten.

Vermeiden Sie es, indem Sie: Vollständige Umwelt- und Prozesstests vor der Markteinführung durchführen. Simulieren Sie Worst-Case-Szenarien, nicht nur Best-Case-Bedingungen.

Falle 6: Versuchen, alles auf einmal zu tun

Zu ehrgeiziger Umfang führt oft zu verpassten Fristen, Budgetüberschreitungen oder interner Ermüdung.

Vermeiden Sie es, indem Sie: Klein beginnen, mit einem fokussierten Piloten. Beweisen Sie Wert, bauen Sie Momentum auf und expandieren Sie mit jedem Erfolg.

Durch Erkennung dieser Fallen können Sie die häufigsten Gründe vermeiden, warum RFID-Etikettierungsinitiativen unterdurchschnittlich abschneiden – und stattdessen eine belastbare, skalierbare Grundlage aufbauen.

Behandeln Sie es wie eine Transformation

RFID-Etikettierung ist weit mehr als ein technisches Upgrade – es ist eine operative Transformation. Der Akt, einen Chip in ein Etikett zu platzieren, öffnet die Tür zu besserer Sichtbarkeit, schnelleren Entscheidungen, stärkerer Compliance und tieferem Engagement. Doch das Erreichen dieser Ergebnisse erfordert mehr als nur die richtige Hardware.

Es erfordert:

- strategische Absicht,

- durchdachte Planung,

- funktionsübergreifende Zusammenarbeit,

- rigorose Tests,

- Engagement zur Skalierung nur, wenn bereit.

In diesem Kapitel haben wir gezeigt, dass Erfolg bei RFID-UHF- und NFC-Bereitstellungen abhängt von:

- Wahl eines klaren Geschäftsziels.

- Abgrenzung eines handhabbaren Anwendungsfalls.

- Auswahl von Technologien, die zur Umgebung passen.

- Anpassung von Verpackungs- und Etiketten-Workflows.

- Aufbau eines informierten, funktionsübergreifenden Teams.

- Prototyping im Kontext.

- Schulung von Benutzern und Einbettung von Prozessen.

- Messung von Erfolg und Skalierung mit Disziplin.

Wenn diese Elemente ausgerichtet sind, kann selbst ein kleiner Pilot unternehmensweite Auswirkungen haben. Bestandsumschläge verbessern sich. Schwund fällt. Produktvertrauen steigt. Kunden engagieren sich. Prozesse vereinfachen sich. Compliance stärkt sich.

Und was als Tag beginnt, wird zu einer Plattform – nicht nur für Datenerfassung, sondern für Geschäftsentwicklung.